射出成形機のバレルスクリューの摩耗と腐食の問題をどのように軽減できるか、またどのようなメンテナンス対策を講じることができるでしょうか?

射出成形機のバレルスクリューの摩耗や腐食の問題を軽減することは、性能を維持し、装置の寿命を延ばすために非常に重要です。以下にいくつかの戦略とメンテナンス手段を示します。

摩耗の問題の軽減:

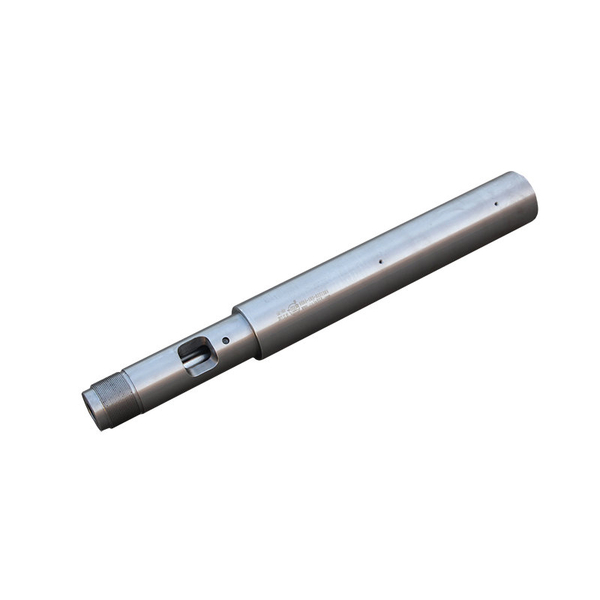

1.材料の選択: 窒化鋼やバイメタル合金など、優れた耐摩耗特性を備えた高品質の材料を選択します。

材料の特性と操作要件を徹底的に分析し、加工条件との適合性を確保します。

2.表面処理:バレルネジの硬度と耐摩耗性を高めるために、窒化処理、硬質クロムメッキ、炭化タングステンコーティングなどの高度な表面処理を適用します。

信頼できるコーティング専門家と協力して、特定の処理環境に基づいて最適な処理を選択します。

3.最適化された加工条件: 温度、圧力、スクリュー速度などのパラメーターを微調整することにより、包括的なプロセス最適化戦略を実装します。

高度な監視および制御システムを採用して、摩耗の加速につながる可能性のある加工条件の逸脱を防ぎます。

4.定期検査: 寸法変化、表面粗さの変化、材料の蓄積などの摩耗の初期の兆候を検出するために、定期検査計画を策定します。

精密測定ツールと非破壊検査方法を利用して、摩耗パターンを評価し、潜在的な懸念領域を特定します。

5.適切なマテリアルハンドリング: 汚染物質や研磨粒子の混入を最小限に抑えるために、厳格なマテリアルハンドリングプロトコルを制定します。

機械オペレーター向けの包括的なトレーニング プログラムを実施して、適切な取り扱い方法を確実に遵守します。

腐食の問題の軽減:

1.材質の適合性:バレルネジの材質を選択する際には、耐食性などを考慮した総合的な材質選定を行ってください。

材料サプライヤーと協力して、選択した材料とさまざまなプラスチック樹脂との化学的適合性に関する詳細な情報を入手します。

2.バレルコーティング: 実証済みの耐食性を備えた高性能コーティングまたはライナーに投資します。

コーティングの専門家と協力して、処理環境に存在する特定の腐食性元素に基づいて最適なコーティング材料を決定します。

3.材料の乾燥: 吸湿性材料を処理システムに導入する前に、水分を除去するための厳格な材料乾燥手順を確立し、実施します。

水分監視システムを統合して、乾燥プロセスの有効性を確保します。

4. コンパウンドのパージ: バレルとスクリューの表面を洗浄するように設計された特殊なコンパウンドを使用して、体系的なパージ ルーチンを実装します。

パージコンパウンドのメーカーと協力して、処理される特定の樹脂タイプに合わせた製品を選択します。

メンテナンス対策:

1.定期清掃: 予防保守と事後保守の両方のニーズに対応する定期清掃スケジュールを作成して実行します。

承認された洗浄剤と手順を利用して、バレルスクリューの完全性を損なうことなく汚染物質を除去してください。

2.バレル検査: 定期的なメンテナンス間隔中に、内視鏡または同様のツールを使用して徹底的な目視検査を実施します。

検査データを記録および分析して摩耗傾向を追跡し、情報に基づいて改修または交換に関する意思決定を行います。

3.ネジ検査: 寸法チェックや材料の完全性評価を含む、包括的なネジ検査プロトコルを確立します。

相手先商標製品製造業者 (OEM) または認定された再生サービスと協力して、ネジの詳細な評価と再生を行います。

4.温度制御: 過熱や熱劣化を防ぐために、堅牢な温度制御対策を講じます。

English

English